In diesem Artikel werden wir sieben gängige Herstellungsmethoden für PTFE-Produkte untersuchen, nämlich Formpressen, Stempelextrusion, Pastenextrusion, isostatisches Formen, Schälen, CNC-Bearbeitung und Spritzguss. Jede Methode eignet sich für unterschiedliche Formen, Größen und Komplexitäten. Wir besprechen die beteiligten Prozesse, die Vor- und Nachteile jeder Methode und die Anwendungen, bei denen sie häufig eingesetzt werden.

Formpressen

Formpressen ist eine häufig verwendete Herstellungsmethode für PTFE-Produkte. Bei diesem Verfahren wird PTFE-Pulver in einen Formhohlraum gegeben und dort hohem Druck und hoher Temperatur ausgesetzt. Das Druck- und Wärmesystem sorgt dafür, dass das PTFE-Pulver miteinander verschmilzt und eine Form erhält.

Mit dieser Methode können PTFE-Produkte mit komplexen Formen, hoher Materialausnutzung, ausgezeichneter Dimensionsstabilität und Kosteneffizienz hergestellt werden. Es eignet sich für die Herstellung von Produkten wie Dichtungen, Dichtungen, Lagern und kundenspezifischen Komponenten.

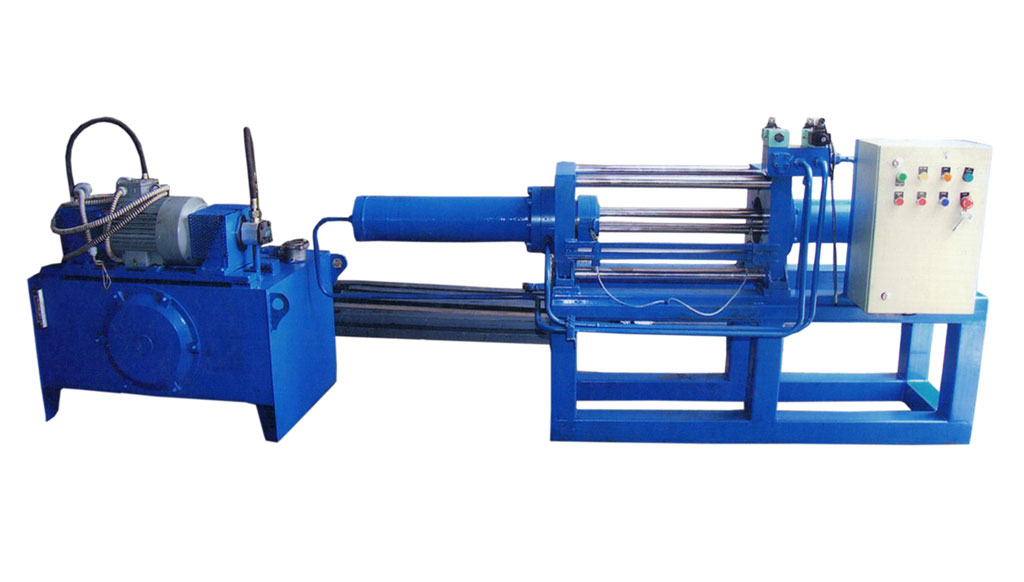

Ram-Extrusion

Die Ram-Extrusion ist ein weiteres häufig verwendetes Verfahren zur Herstellung von PTFE-Produkten, insbesondere solchen mit großen Längen oder durchgehenden Linerformen wie Stangen und Rohren.

Bei dieser Methode wird PTFE-Harzpulver in einen zylindrischen Zylinder gegeben und ein Stößel übt Druck aus, um das Material durch eine Matrize zu drücken, wodurch die gewünschte Form entsteht. Das extrudierte PTFE wird dann abgekühlt und in geeignete Längen geschnitten.

Die Ram-Extrusion bietet außerdem den Vorteil einer präzisen Kontrolle über die Abmessungen und die Oberflächenbeschaffenheit des Endprodukts.

Extrusion einfügen

Die Pastenextrusion ist ein spezielles Verfahren zur Herstellung von PTFE-Produkten mit extrem feinen oder komplizierten Details, wie z. B. dünnwandigen Schläuchen oder Stäben mit kleinem Durchmesser. Bei diesem Verfahren wird PTFE-Pulver mit einem flüssigen Gleitmittel zu einer pastösen Konsistenz vermischt und anschließend mit einem Stempel oder Kolben durch eine Düse extrudiert.

Die Pastenextrusion ermöglicht die Herstellung von PTFE-Produkten mit komplexen Innengeometrien, engen Toleranzen und hervorragenden Oberflächengüten. Es bietet eine hohe Materialausnutzung und ist in der Lage, dünnwandige Strukturen zu erreichen.

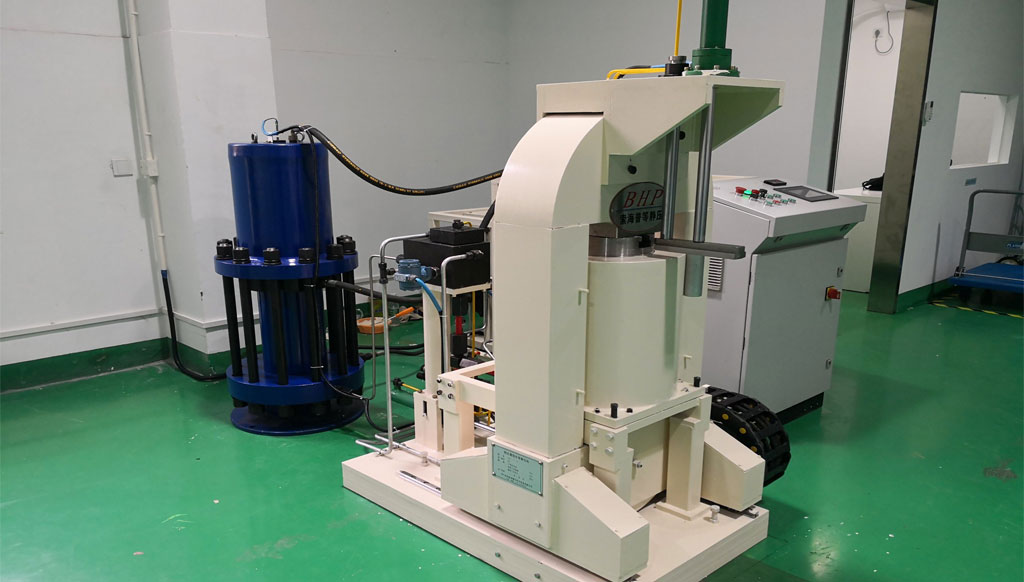

Isostatisches Formen

Isostatisches Formen, auch kaltisostatisches Pressen (CIP) genannt, ist eine Methode zur Herstellung von PTFE-Produkten mit gleichmäßiger Dichte und verbesserten mechanischen Eigenschaften. Bei diesem Verfahren wird PTFE-Pulver in eine flexible Form, meist aus Gummi oder Elastomer, gegeben, die dann mit einem flüssigen Medium, typischerweise Wasser oder Öl, einem hohen Druck aus allen Richtungen ausgesetzt wird. Dieser Druck verdichtet die PTFE-Pulverpartikel und führt zu einer dichten und gleichmäßigen Struktur.

Das isostatische Formen eignet sich besonders für die Herstellung großer und komplexer PTFE-Komponenten wie Ventile, Dichtungen und Flachdichtungen. Es bietet außergewöhnliche Meisterschaft bei der Aufrechterhaltung der Maßhaltigkeit und der Erzielung einer verfeinerten Oberflächenbeschaffenheit. Allerdings kann diese Methode zeitaufwändiger sein und zusätzliche Nachbearbeitungsschritte wie Sintern oder maschinelle Bearbeitung erfordern, um die endgültige gewünschte Form zu erreichen.

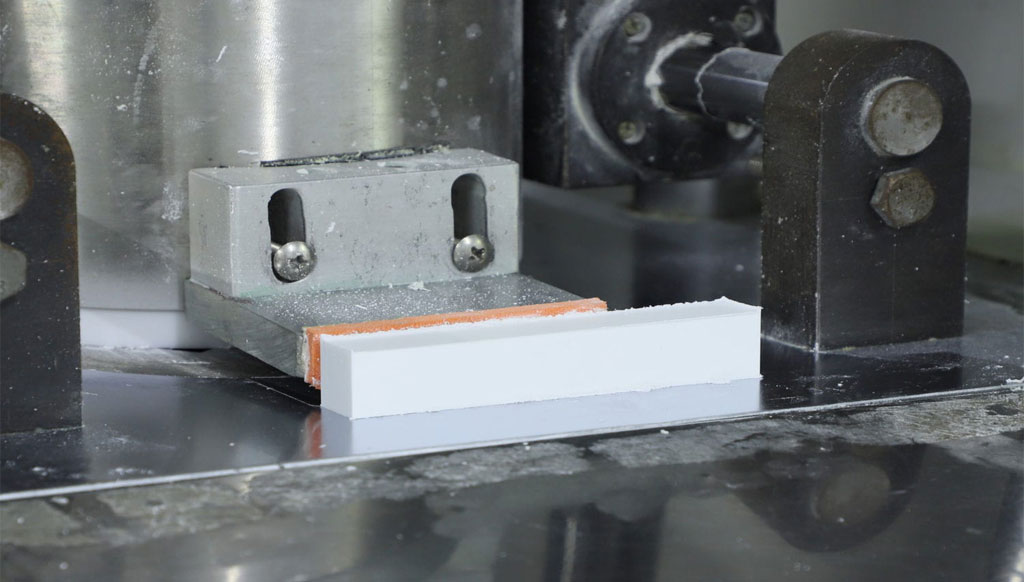

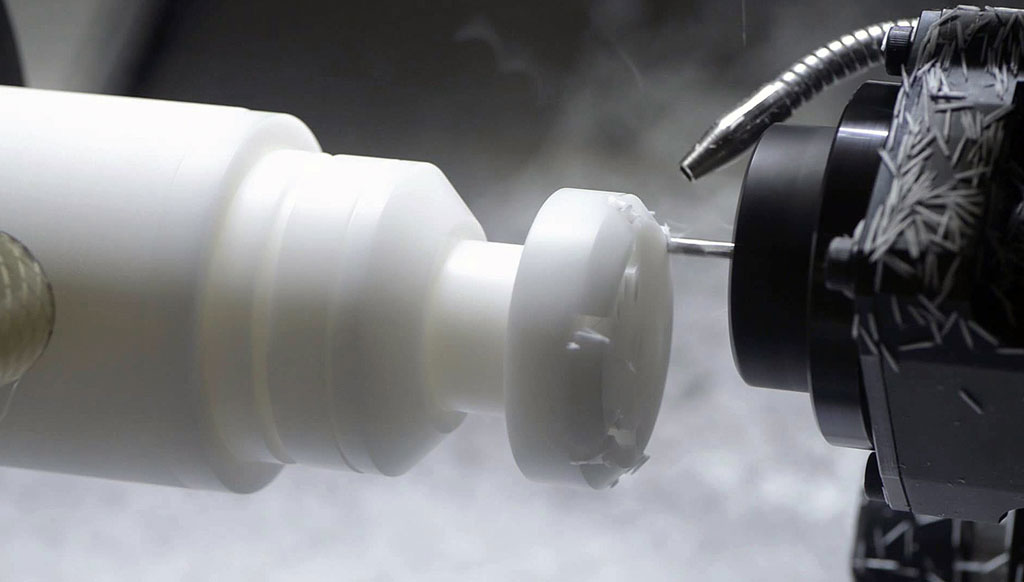

Schälen

Schälen ist eine subtraktive Fertigungsmethode zur Herstellung dünner, flacher PTFE-Platten oder -Folien mit präzisen Dickentoleranzen. Dabei werden dünne Schichten von einem massiven PTFE-Block oder Barren entfernt, um die gewünschte Dicke zu erreichen.

Bei diesem Verfahren wird ein PTFE-Rohling oder eine PTFE-Folie auf einen rotierenden Dorn montiert und mit einer Messerklinge werden dünne Materialschichten von der Oberfläche abgezogen. Die Klinge wird entlang der Oberfläche des Blocks bewegt und entfernt bei jedem Durchgang eine dünne Materialschicht. Das Schälen ermöglicht die Herstellung von PTFE-Platten mit einer Dicke von nur 0,001 Zoll.

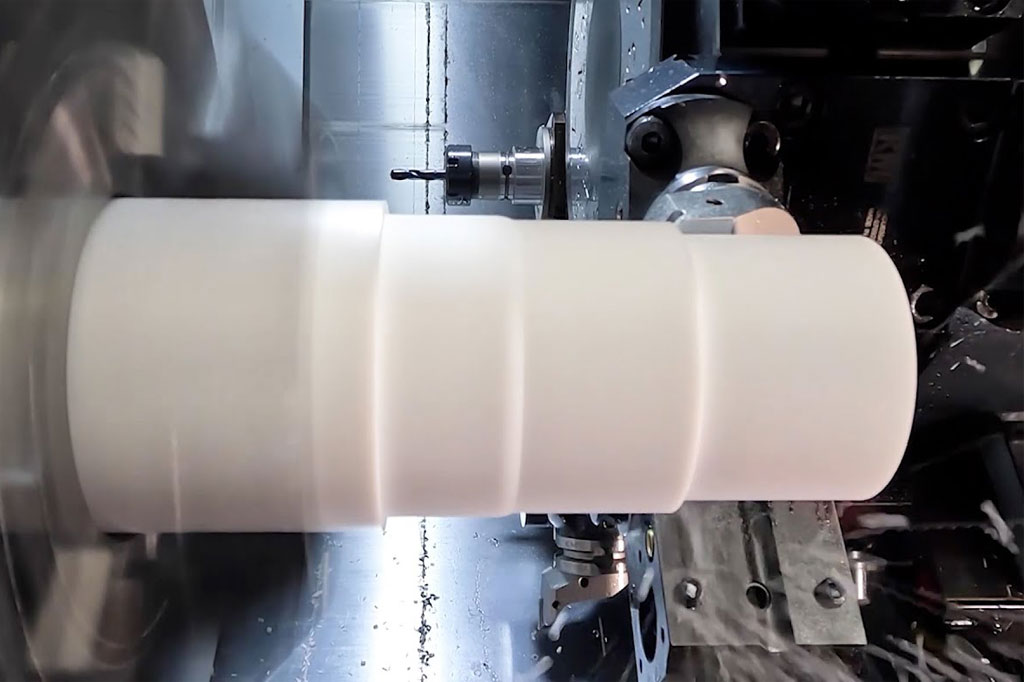

CNC-Bearbeitung

Die CNC-Bearbeitung (Computer Numerical Control) ist eine subtraktive Methode zur Herstellung von PTFE-Produkten mit komplexen Geometrien und präziser Maßkontrolle, wie z. B. Buchsen, Lager und Ventilsitze.

Bei diesem Verfahren werden Schneidwerkzeuge wie Bohrer, Fräser und Drehmaschinen eingesetzt, um mit hoher Präzision und Genauigkeit Material abzutragen und die gewünschte Form zu erzeugen.

Die CNC-Bearbeitung ermöglicht die Herstellung hochkomplexer PTFE-Teile mit engen Toleranzen. Im Vergleich zu anderen Methoden wie Formpressen oder Extrudieren ist es für die Massenproduktion jedoch möglicherweise nicht so kosteneffektiv.

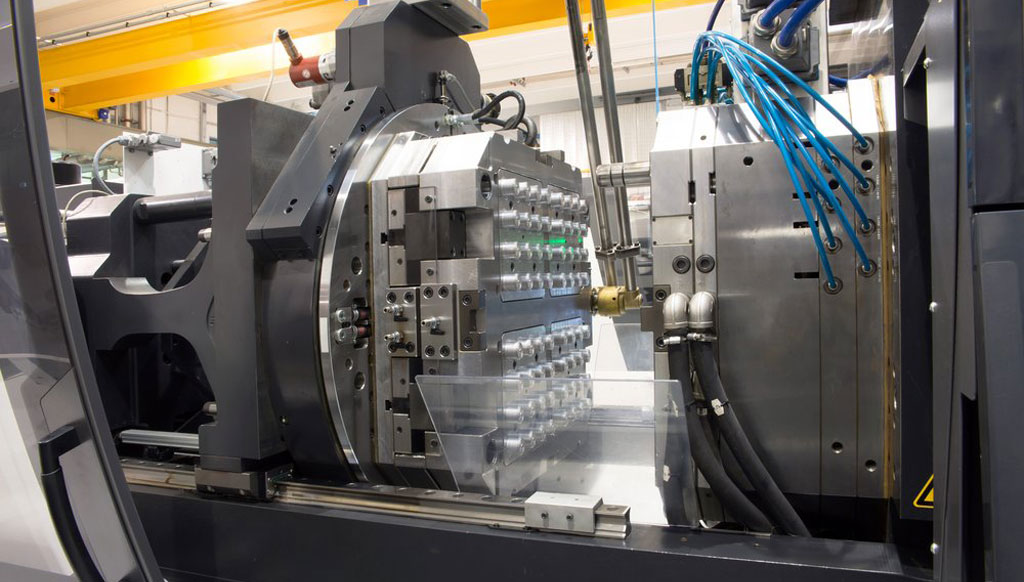

Spritzguss

Das Spritzgießen ist ein Verfahren für die Herstellung komplexer PTFE-Produkte mit hoher Produktionsleistung. Bei diesem Verfahren werden PTFE-Harzpellets geschmolzen und anschließend unter hohem Druck in einen Formhohlraum eingespritzt. Nach dem Abkühlen und Erstarren wird das geformte PTFE-Produkt aus der Form ausgeworfen. Es wird häufig zur Herstellung von PTFE-Teilen wie Dichtungen, O-Ringen, Ventilsitzen und Anschlüssen verwendet.

Es bietet schnelle Produktionszyklen, hohe Wiederholgenauigkeit und die Möglichkeit, PTFE-Teile mit komplexen Formen herzustellen. Es handelt sich um eine kostengünstige Methode für die Massenproduktion, die eine gleichbleibende Teilequalität und hervorragende Oberflächengüten gewährleistet.

Abschluss

Vom Formpressen bis zum Spritzgießen bietet jede PTFE-Herstellungsmethode je nach gewünschten Produkteigenschaften und Produktionsanforderungen einzigartige Vorteile.

- Formpressen bietet eine hervorragende Kontrolle über Abmessungen und mechanische Eigenschaften.

- Ram-Extrusion und Pasten-Extrusion eignen sich zur Herstellung von Stangen, Rohren und komplexen Geometrien.

- Isostatisches Formen sorgt für gleichmäßige Dichte und hohe Festigkeit.

- Durch Schälen können dünne Bleche mit präzisen Dicken hergestellt werden.

- Die CNC-Bearbeitung bietet hohe Präzision und Vielseitigkeit.

- Spritzguss ermöglicht die effiziente Herstellung komplexer PTFE-Teile in großen Stückzahlen.